Gotowanie, mycie, oświetlenie w Honkerze wyprawowym

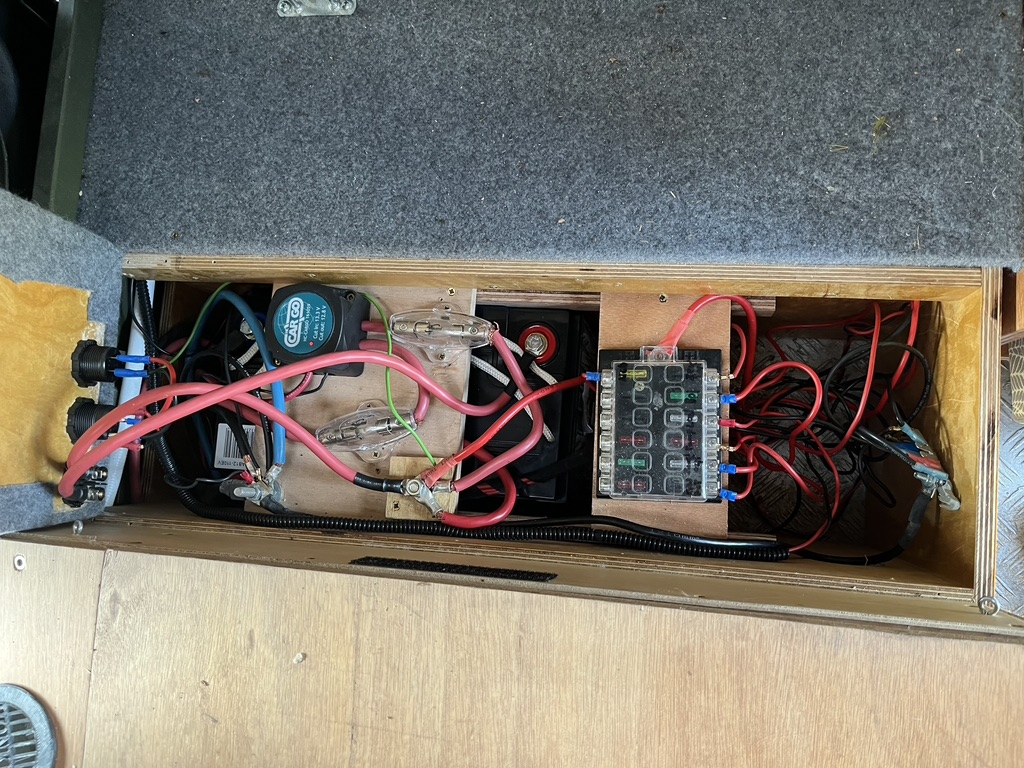

Dodatkowe instalacje w honkerze Podróżując samochodem wyprawowym, celem nie jest jedynie przetrwanie w nowych i nieznanych miejscach. To poszukiwanie harmonii między naturą a współczesnymi udogodnieniami, które umożliwiają spokojne i satysfakcjonujące funkcjonowanie, niezależnie od odległości od cywilizacji. Koncept ten skupia się na wykreowaniu miejsca, gdzie potrzeby podstawowe, takie jak gotowanie, mycie czy oświetlenie, są spełnione przy […]

Hak holowniczy w Honkerze z adapterem USA 2”

Tak na zdrowy rozsądek, hak holowniczy w honkerze, to rzecz mocno przydatna i pożądana. Są z tym czasem małe problemy. Honker jest jak wiadomo samochodem wysokim i zamontowanie haka na odpowiedniej wysokości jest wyzwaniem. Ja w swoim Honkerze 2000 miałem zamontowany klasyczny fabryczny hak z zaczepem kulowym. Mam to oczywiście wbite w dowód rejestracyjny. Problem […]

Transformacja Honkera w samochód wyprawowy

Część 2 – Wnętrze i Wyposażenie foto: Marcin Siwiec W poprzedniej części skupiłem się na konstrukcji zewnętrznej, zastępując tradycyjny dach własną zabudową. Teraz nadeszła pora, by przenieść uwagę do wnętrza pojazdu oraz wszelkich niezbędnych instalacji. Ta nietypowa metamorfoza wynika z moich osobistych potrzeb i doświadczeń zdobytych podczas licznych wypraw z wykorzystaniem tego konkretnego auta. Choć […]

Przebudowa Honkera na Wyprawówkę

Wprowadzenie do Marzenia o Nieograniczonych Przygodach Czym jest marzenie o podróżowaniu w nieznane, odkrywaniu odległych zakątków i oczarowujących krajobrazów? Dla wielu z nas, to pragnienie przygody i wolności prowadzi do fascynacji pojazdami terenowymi. W sercu tej fascynacji znajduje się polski klasyk – Honker. Terenówka o wyjątkowej sile i charakterze, która od lat zdobywa serca entuzjastów […]

Snorkel w Honkerze 2000: Pomysł na poprawę wydajności w gorących warunkach

Gorące temperatury (ponad 30 stopni) podczas podróży Honkerem po Turcji czy Albanii jakie czyniłem mogą być prawdziwym wyzwaniem. Rozgrzane powietrze pod maską samochodu wpływało na temperaturę zasysanego powietrza przez filtr powietrza, co w konsekwencji obniżało moc. Szczególnie widać to było w Albanii, gdzie nieprędkie wspinanie się pod górkę stawało się utrudnieniem. Pojawił się nowy pomysł, […]

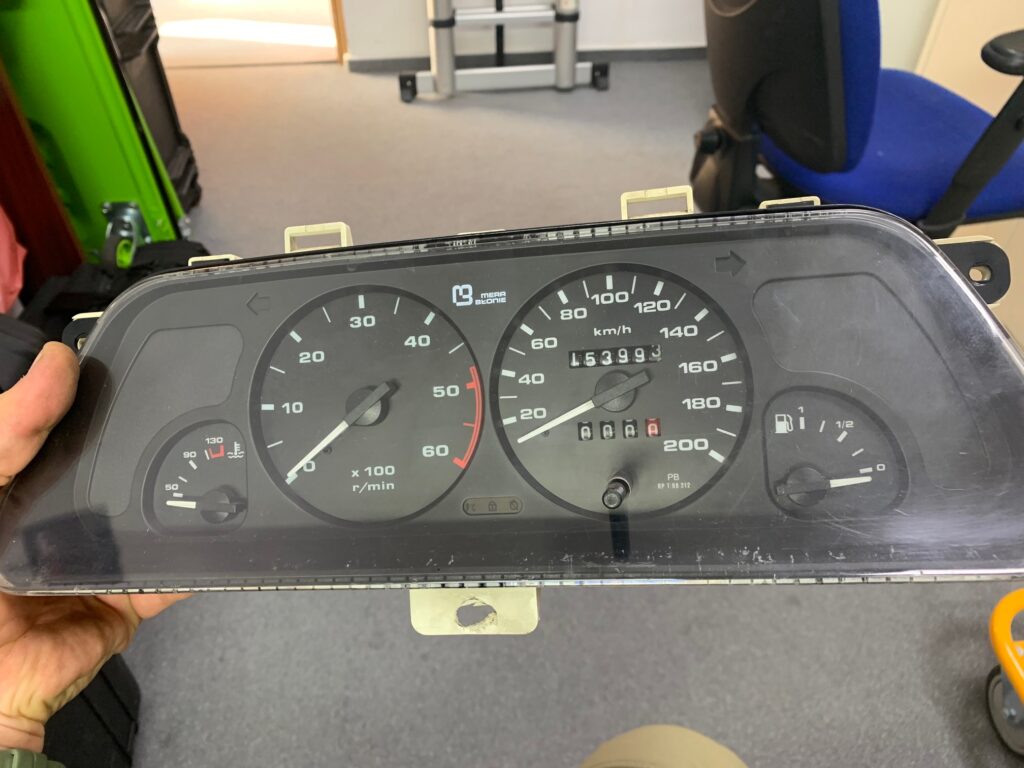

Montaż Cyfrowego licznika do honkera2000 (rozwiązanie fabryczne)

Tytułem wstępu czyli skąd te zegary… W roku 2018 wojsko zamówiło w lubelskiej fabryce ostatnią (jak się później okazało) partię honkerów. Realizując to zamówienie producent napotkał poważny problem jakim był brak dostępności na rynku liczników do honkerów2000. Fabryka wykupiła ze sklepów wszystkie dostępne jako części zamienne liczniki, wyciągnęła je też ze wszystkich swoich przyfabrycznych aut(w […]

Obrotomierz do Honkera 2000 – wersja 2 (polonez caro, diesel)

Drugą z metod zamontowania obrotomierza w zegarach od honkera 2000 jest adaptacja obrotomierza z bliźniaczych zegarów od poloneza caro (z wersji 1,9 diesel). Jest to najprostsza z metod ponieważ obrotomierz idealnie pasuje do zegarów honkera 2000 w miejsce po zegarze analogowym oraz ma taką samą czcionkę i kolor podświetlenia(zielony). Niestety aby nie było za prosto […]

Wymiana alternatora 70A (pasek klinowy) na 105A (pasek wielorowkowy) w Honkerze 2000 z silnikiem 4CTi90.

Z uwagi na dużą ilość dodatkowych urządzeń elektrycznych w części naszych honkerów (m.in. dodatkowe akumulatory) szukaliśmy rozwiązania problemu niedostatecznego ładowania. Znaczna część naszych honkerów jest z roczników 2000-2005 i posiadają jeszcze 70 amperowy alternator starego typu, napędzany paskiem klinowym. Nowsze egzemplarze już fabrycznie są wyposażone w alternatory 105 amperowe (pasek wielorowkowy) i stąd pomysł by […]

Przednie lampy Full LED w Honkerze 2000

Mało kto wie, że już od 2013 roku fabryka instalowała w niektórych honkerach (głównie pokazowych) reflektory przednie w technologii LED. Były to lampy marki Truck-Lite model TL/27290. Kilka przykładów fabrycznych honkerów z tymi lampami poniżej: Lampy posiadają homologację dla każdego rodzaju światła (postojowe, mijania, drogowe) oraz są konstrukcyjnie przystosowane do ruchu prawostronnego. Z uwagi na […]

Cichy reduktor w Tarpanie Honkerze – czy to jest możliwe?

Dźwięk pracującego reduktora jest związany zarówno z Tarpanami Honkerami 4011/4021 jak i późniejszymi wersjami 4012/4022 produkowanymi w poznańskiej FSR. Niektórzy nazywają go potwornym, trudnym do zniesienia hałasem, inni gwizdem, wyciem lub nawet śpiewem, który nasila się w czasie przyspieszania i szybkiej jazdy. Dobra informacja jest jednak taka, że jest sposób aby honkerowy reduktor tej generacji […]