Hardtop do honkera 2000 – SPRZEDANY!!!

SPRZEDANY!!! Jest to najlepsza, a zarazem najtrudniejsza do kupienia wersja hardtopa do honkera (tzw. 3 generacja). Hardtop ten choć na pierwszy rzut oka jest podobny do 2 generacji, czyli dachu znanego z honkera 2324 to jednak różni się inną konstrukcją na łączeniu z burtami auta (część dachu zachodzi niżej na burty, a nie kończy się […]

Ramki Tablic rejestracyjnych

Dla wszystkich fanów marki (i naszej strony 😉 ) istnieje możliwość zakupu HONKERTEAM’owych ramek na tablice rejestracyjne. A tak dokładniej to kompletne ramki są tylko na przednią tablicę jednorzędową, a na tylną są to jedynie naklejki 3D do przyklejenia na swojej, uniwersalnej ramce na tablice dwurzędową. Koszt zestawu to 30 zł(20zł przednia ramka, 10zł naklejka […]

Honker – Koncepty Piotra Koczana

Poniżej przedstawiamy koncepty Honkera wykonane przez Pana Piotra Koczana. Piotr Koczan – strona autora konceptów A oto jak mógłby wyglądać honker w XXI wieku: Kilka słów komentarza od autora: Na Honkera złapałem bakcyla całkiem niedawno. Tak się składa, że mój Szwagier posiada karetkę i tak się zaczęło myślenie i kombinowanie.Doceniam odnawianie pojazdów i przywracanie im […]

Przednie lampy Full LED w Honkerze 2000

Mało kto wie, że już od 2013 roku fabryka instalowała w niektórych honkerach (głównie pokazowych) reflektory przednie w technologii LED. Były to lampy marki Truck-Lite model TL/27290. Kilka przykładów fabrycznych honkerów z tymi lampami poniżej: Lampy posiadają homologację dla każdego rodzaju światła (postojowe, mijania, drogowe) oraz są konstrukcyjnie przystosowane do ruchu prawostronnego. Z uwagi na […]

Honkery 2000 – Zima 2021

TARPAN HONKER – STARE ZDJĘCIA Z CZASÓW FSR – część 2

Cichy reduktor w Tarpanie Honkerze – czy to jest możliwe?

Dźwięk pracującego reduktora jest związany zarówno z Tarpanami Honkerami 4011/4021 jak i późniejszymi wersjami 4012/4022 produkowanymi w poznańskiej FSR. Niektórzy nazywają go potwornym, trudnym do zniesienia hałasem, inni gwizdem, wyciem lub nawet śpiewem, który nasila się w czasie przyspieszania i szybkiej jazdy. Dobra informacja jest jednak taka, że jest sposób aby honkerowy reduktor tej generacji […]

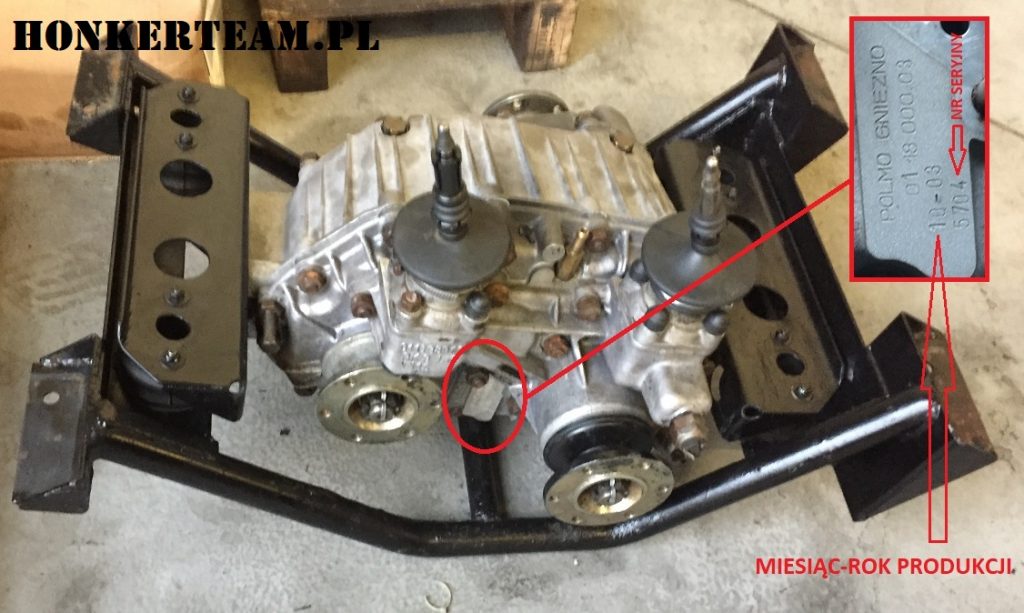

regeneracja reduktora polmo-gniezno

Przedstawiamy skrócony opis oraz zdjęcia z procesu regeneracji jednego z naszych reduktorów. Materiały na naszą prośbę nadesłała firma wykonująca tą usługę tj. „remonty-pojazdow.pl”. Procedura regeneracji:

Reduktor Polmo-Gniezno

W związku z dużym zainteresowaniem tematem i często powtarzającymi się pytaniami postanowiliśmy napisać kilka słów o najczęściej występujących w honkerach reduktorach Polmo-Gniezno. Skrzynia redukcyjna Polmo-Gniezno była stosowana we wszystkich generacjach honkerów, począwszy od tarpanów honkerów 4011 poprzez m.in. 4012, 4022, 4022s, 2324 aż po honkery 2000. Skrzynia na pierwszy rzut oka nie zmieniła się na […]

Honker 2000 Skrzyniowy – SPRZEDANY!!!

Honker pod zabudowę skrzyniową zbudowany w 100% z nowych lub zregenerowanych (jeżeli nowe już nie występują) części. Honker jest jak fabrycznie nowy. Więcej informacji pod telefonem: SPRZEDANY!!!